- Inicio

- Tecnología y Plantas

Es un hecho conocido que la pureza de los químicos producidos en la industria tiende a relacionarse directamente con el equipo utilizado y los procesos de producción. Para sus clientes en la industria química, Helipont proporciona tecnología y equipos de producción especialmente diseñados para la optimización en la producción de derivados químicos como el formaldehído y el formaldehído. Desde 1989 nos hemos dedicado plenamente al diseño y mejora de este tipo de aplicaciones industriales, razón que nos ha otorgado una significativa experiencia acumulada. A continuación le presentamos las soluciones que brindamos.

Helipont es un contratista especializado en servicios EPC (Engineering, Procurement and Construction) orientados a la creación de nuevas instalaciones o a proyectos de renovación de plantas químicas de formaldehído y derivados. Siendo una compañía de orientación tecnológica, ponemos a sus órdenes nuestros servicios integrales que comprenden diseño y optimización de procesos de producción para plantas químicas, así como también servicios especializados de consultoría, evaluación de proyectos de producción, servicios técnicos y gestión de proyectos.

-

Rediseño y modernización de plantas

Rediseño y modernización de plantas -

Consultoría y Evaluación

Consultoría y Evaluación -

Diseño de Ingeniería y Tecnología

Diseño de Ingeniería y Tecnología -

Gestión de proyectos

Gestión de proyectos -

Servicio de supervisión

Servicio de supervisión

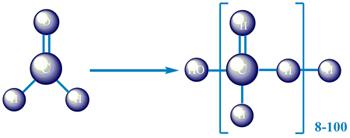

El paraformaldehído es un producto que se obtiene de la reacción de policondensación de la deshidratación de una solución de formaldehído, también conocido como dimetoximetano. Este compuesto se divide principalmente en los tipos: a) paraformaldehído de bajo grado de polimerización (2-8 grados de polimerización), y paraformaldehído de 8-100 grados de polimerización.

Procesos de producción- Proceso de secado al vacío

Para llevar a cabo este proceso, primeramente se incrementa la concentración de formaldehído de 37% a 65% mediante deshidratación concentrada. Posteriormente se coloca en secadores al vacío hasta lograr que la formaldehído se convierta en un polvo sólido. El proceso de deshidratación se realiza bajo presión negativa en su totalidad. La condensación por evaporación posee alrededor de 10-15% de formaldehído, por lo que se devuelve a la sección de formaldehído para la producción de metilal, urotropina o bien se mezcla con formaldehído de 37% para su venta. Cada lote de secado que se deposita en los secadores de vacío es de aproximadamente 4-5m3, y toma alrededor de 4-6 horas el proceso de secado. Este ciclo de producción es largo, con capacidad de producción baja. El producto final es un bloque mixto de polvo.

- Proceso de secado por pulverización

Después del proceso de condensación en vacío, la concentración del formaldehído se incrementa hasta 80%, y entonces se bombea a la torre de enfriamiento por pulverización. Esta solución concentrada de paraformaldehído se rocía mediante una tobera para ser condensada en una forma sólida granular de paraformaldehído. Este proceso es constante y requiere de poco tiempo: el resultado es un producto de buena solubilidad, debido a la cadena más corta de formaldehído.

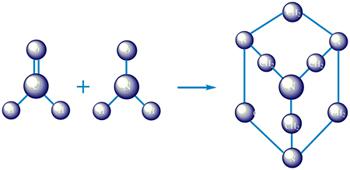

El nombre completo de la hexamina es hexametilenetetramina, aunque también se le conoce como metenamina, urotropina, 1, 3, 5, 7- tetra-aza-adamantano y formina. El proceso de producción de hexamina utiliza materiales que incluyen formadehído, amonio, los cuales se utilizan en dos procesos principales: proceso de fase líquida y proceso de fase gaseosa. Helipont ofrece ambos tipos de procesos que incluyen servicios de ingeniería, equipos especializados y servicios de postventa.

Proceso de producción- Proceso de fase líquida

Este tipo de proceso es utilizado en el tratamiento de formaldehído recuperado. Durante el proceso de producción de paraformaldehído siempre se registra un 15% de formaldehído diluido el no es fácil de manejar y el cual tampoco se puede eliminar fácilmente. La solución ha sido reutilizar el formaldehído diluido para producir hexamina, lo cual brinda ganancias al proyecto en general.

- Proceso de fase gaseosa

Este tipo de proceso se ha popularizado debido a sus características de costos de producción bajos relacionados direactamente a el bajo consumo de vapor y amonio. Recomendamos a nuestros clientes el uso de este proceso en plantas de reciente fabricación.

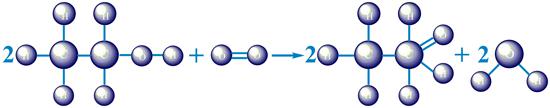

Para la producción de acetaldehído se pueden emplear 3 procesos primarios: por hidratación del acetileno, por oxidación del etileno o por oxidación del alcohol. En Helipont, últimamente hemos utilizado el proceso de obtención de acetileno por oxidación del alcohol, debido en gran parte a que el alcohol representa una menor inversión y una amplia gama de usos. Asimismo, el proceso de obtención de acetileno por oxidación del alcohol presenta un índice de conversión bajo. Como parte de nuestro método. utilizamos dos torres de absorción: una para la absorción por circulación y la otra para absorción por aspersión, Además hacemos uso de la planta de reciclado con la finalidad de obtener un mejor consumo.

Proceso de producción- Se mezcla el alcohol.

- El aire entra al evaporador mediante la utilización del compresor tipo roots, no sin antes haber sido privado de todo tipo de impurezas como polvo mediante filtros de aire.

- Se hace reaccionan la mezcla de aire y alcohol en el evaporador para producir acetaldehído.

- Se somete a enfriamiento el acetaldehído y el alcohol que no reaccionó.

- Finalmente se rectifica el acetaldehído.

Estas plantas de polvos de moldeo UF y MF diseñadas por Helipont se utilizan en la producción de UF (resina de formaldehído) y MF (resina de melamina-formaldehído). Nuestros proyectos EPC de plantas de producción de polvos de moldeo UF y MF están respaldados por profesionales en diseño técnico, diseño de productos y procesos, además de varias pruebas de instalación y puesta en marcha.

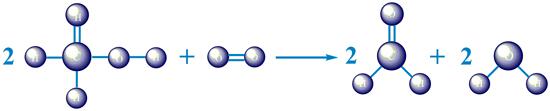

Para generar formaldehído se requiere un proceso de deshidrogenación u oxidación del metanol mediante un proceso de catálisis de un metal como la plata o el cobre, y se obtiene mediante la descomposición por oxidación de hidrocarburos. Este producto se utiliza como pesticida, desinfectante, además de ser la base en productos como resina fenólica, resina ureica de formaldehído, vinalón, urotropina, pentaeritritol y colorantes. El formaldehído tiene presencia en la fabricación de resinas, plásticos, piel, papel, fibra y otros productos de uso cotidiano.

Proceso de producción de formaldehído- Proceso con catalizadores de óxidos metálicos

Mediante este tipo de procedimiento se obtienen grandes concentraciones de formaldehído. El catalizador utilizado en este tipo de planta puede reemplazarse cada año, lo cual impacta positivamente en la disminución de costos.

- Proceso con catalizadores de plata

La solución de formaldehído que se produce mediante este método es de 37-42%, la cual puede alcanzar hasta 55% con el uso de un evaporador. El catalizador de plata que requiere este tipo de proceso necesita regenerarse cada 3 meses, lo cual implica mayores costos. La solución a este problema ha sido la implementación de un evaporador multifuncional. Asimismo, el equipo de absorción de gases de escape se apega a las normas de emisiones y permite la reutilización de la energía del vapor.

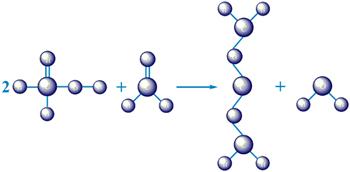

Un método de producción de metilal bastante común era mediante el uso de ácido sulfúrico como catalizador. Sin embargo, este método implicaba grandes problemas de corrosión. Conforme la tecnología avanzaba, se sustituyó el ácido sulfúrico con resinas sólidas, y posteriormente mediante el procesos de rectificación catalítica. Este último método vino a mejorar tanto la calidad como la cantidad de metial obtenida. No obstante las ventajas del nuevo proceso, aún había bastantes inconvenientes como la concentración COD (Demanda Química de Oxígeno) en las aguas residuales que se encontraban por encima de 2,000ppm. Con la misión específica de combatir este problema, el equipo de ingenieros y técnicos de Helipont se dieron a la tarea de desarrollar nuevos procesos y tecnología. Resultado de sus exitosos intentos, se logró obtener derechos de propiedad intelectual independientes. Gracias a este gran paso, la regeneración del catalizador es más sencilla y las tasas de conversión y producción más altas. Asimismo Helipont ha desarrollado tecnologías con el objetivo de mantener los niveles a menos de 200ppm.

Proceso de producción de metilal- Proceso de producción de metilal de 99.5% concentración

En este proceso, primeramente se produce una solución de metilal mediante líneas de producción de metilal comunes. Posteriormente, este metilal de 92% de concentración se encía a la torre de rectificación diferencial de presión. Al cabo de este proceso en la torre de rectificación se obtiene metilal de alta 99% de concentración.

- Procesos de concentración de 85%-92%

Este es el proceso más tradicional para la producción de metital. Sin embargo, Helipont ha realizado investigaciones para disminuir el consumo de metanol y formaldehído, además de controlar las concentraciones COD del reactor, para mantenerlas por debajo de 200ppm.

Este tipo de plantas se utilizan para la producción de colas y resinas UF (Urea-Formol) y MUF (Melamina Urea-Formol). Nuestros proyectos EPC de plantas químicas incluyen todos los servicios de diseño técnico, diseño de productos, diseño de procesos, equipos especializados, instalación, pruebas y puesta en marcha.

Proceso de producción de la planta de colas y resinas UF y MUF- Fase de adición

- Primera policondensación

- Segunda policondensación

Para este proceso se utiliza tanto formaldehído como metilal para lograr la síntesis de DMMn. Las plantas de Helipont se componen de un equipo de metanol para la planta de formaldehído, un equipo para la planta de metilal y otro para la planta de DMMn. Asimismo, se utiliza un catalizador de ácido para toda la planta. el cual brinda una larga vida de servicio y permite separación de productos con gran facilidad. Al utilizar formaldehído como materia prima, se obtiene un ahorro mayor comparación con el uso paraformaldehído o trioxano como materias de base. Por lo tanto, si se cuenta con dispositivos para creación de paraformaldehído y trioxano, los gastos se reducen considerablemente, además de reducir el gasto de agua para cumplir con las normas de emisión de primer nivel.

- Se ingresa una solución de formaldehído de concentración a 50% al evaporador de película, donde se concentra hasta obtener formaldehído a 75%.

- Se hace reacción la mezcla del formaldehído a 75% y de metilal, los cuales reaccionan el uno con el otro lo que da lugar a la formación de DMMn y de muy poco material derivado adicional.

- El Dmmm se envía a la torre de absorción para ser deshidratado.

Helipont es una empresa que se dedica a ofrecer a proyectos EPC que incluyen la implementación de ingeniería, gestión de compras y construcción de plantas químicas productoras de formaldehído y sus derivados. Nos desarrollamos y concentramos en dos áreas específicas: equipo químico y comercio de productos químicos. Los procesos de producción de formaldehído por catalizadores de plata que hemos desarrollado, además del equipo auxiliar relacionado, han sido implementados con gran éxito por productores químicos de renombre internacional. Nuestras soluciones les han ayudado a reducir costos significativamente y a manejar derivados de manera segura y efectiva.

Más